Инженеры ПИШ ДГТУ Антон Хорин и Андрей Ковалев решили взять лучшие аспекты имеющейся в испытательном центре камеры зарубежного производства и создать более продвинутую модель.

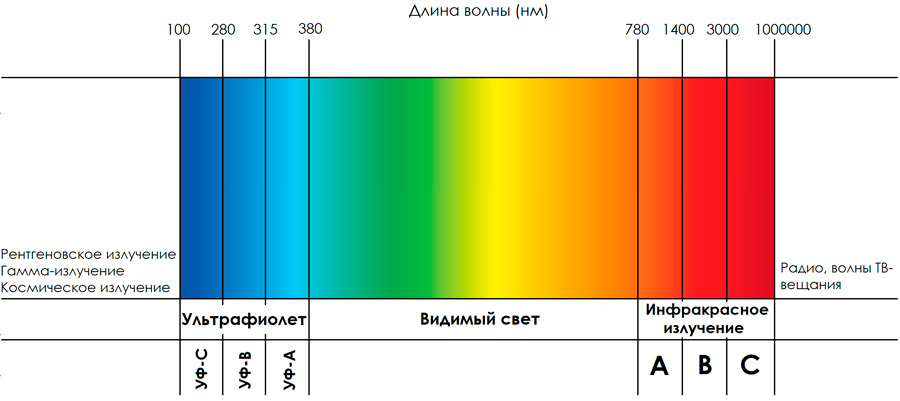

Многие полимеры, используемые в товарах широкого потребления, деградируют под действием ультрафиолетового света. Проблема проявляется в исчезновении цвета, потускнении поверхности, растрескивании, а иногда и полном разрушении самого изделия. Скорость разрушения возрастает с ростом времени воздействия и интенсивности солнечного света. Описанный эффект известен как ультрафиолетовое старение и является одной из разновидностей старения полимеров.

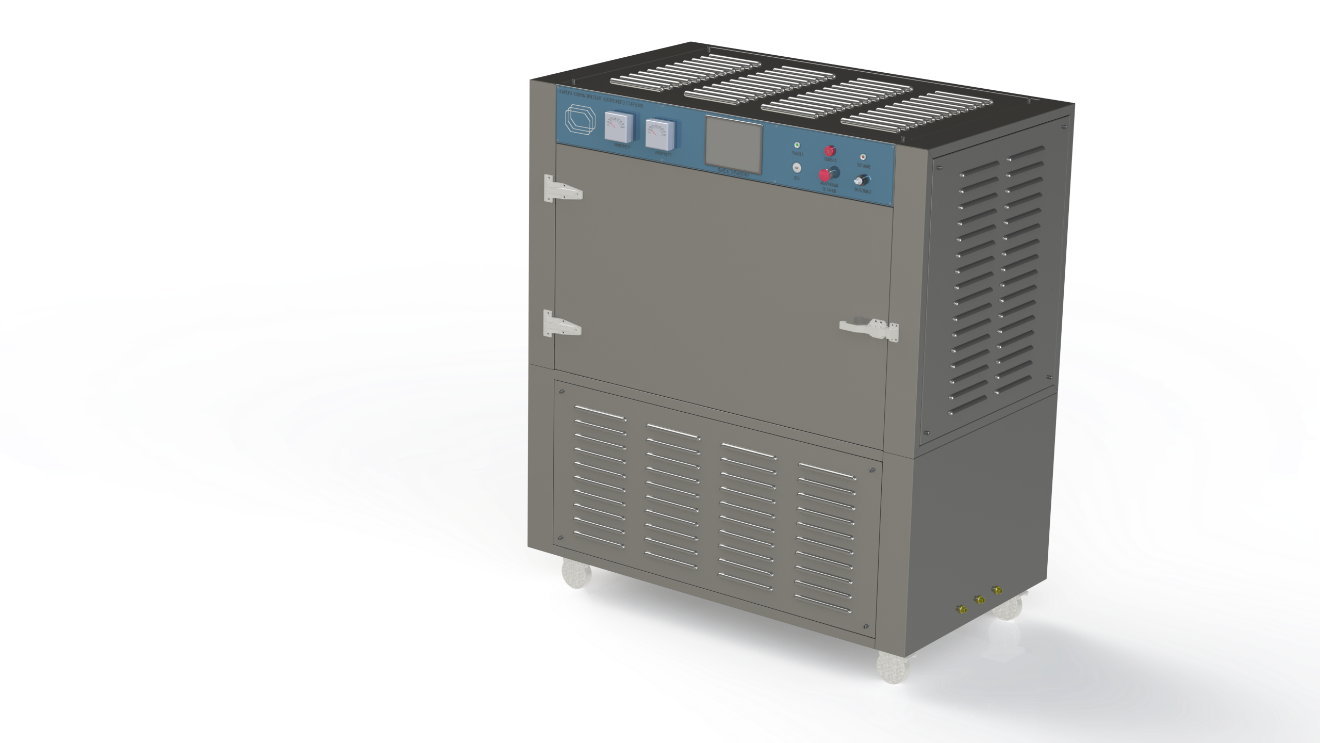

Ультрафиолетовая камера ускоренного старения применяется в исследованиях старения резиновых, пластмассовых изделий, лакокрасочных материалов, при изучении процесса их деградации. Помимо ультрафиолетового излучения, в данной установке применяется экстремальная температура и влажность.

В камеру помещается объект испытаний, задается необходимая программа, и с определенной периодичностью включаются и выключаются лампы, подается вода, поступает теплый воздух, как после дождя, возникает испарение. Одним словом, полная имитация природной среды, только в более агрессивном варианте.

С помощью такой камеры можно за короткий промежуток времени сымитировать 2-3-летнее старение испытуемого объекта и отследить, что в результате произойдет с материалом.

Перед тем как приступить к созданию установки, инженеры изучили рынок и обнаружили, что практически все аналоги – иностранного производства.

Российскую мы нашли только одну, причем гораздо меньших габаритов. В нашу же камеру (длина – 1,5 м, высота – 1,5 м, ширина – 0,8 м) можно поместить не только плоский, но и объемный предмет. Также мы применили специальные светоотражатели, для того чтобы увеличить ресурс ультрафиолетовых ламп. Благодаря этому нововведению свет от ламп не рассеивается, а полностью направлен на объект испытания. Еще мы установили прибор, который контролирует часы работы каждого отсека камеры. По мере необходимости, в зависимости от программы, он автоматически включает нужное количество ламп, причем таким образом, чтобы ресурс каждой из них был примерно равный.

Также в перспективе изобретатели хотят оснастить свою ультрафиолетовую установку системой автоматического контроля.

Сейчас мы рассчитываем, подбираем технику, чтобы установить специальные видеокамеры машинного зрения, которые тоже разрабатываются нашими коллегами из ДГТУ. Это позволит автоматически контролировать процесс испытания, следить за изменением объекта.

В настоящее время испытания проходят следующим образом. Берутся два одинаковых образца одного и того же изделия. Один помещается в камеру для испытаний, а второй лежит на столе в обычных условиях. Через определенное время, которое регламентируется ГОСТом, образец извлекается из камеры и сравнивается с изделием, которое испытаниям не подвергалось.

Инженеры ДГТУ планируют выйти на уровень, когда эти действия будут производиться без участия оператора, автоматически. То есть система будет сама сравнивать изменения испытуемого объекта с фотографией образца-исходника, формировать итоговый отчет. Оператору останется этот отчет откорректировать.

На каждом этапе система будет сама фиксировать показания всех датчиков – влажности, температуры, светового излучения. Кстати, аналоги нашей ультрафиолетовой камеры контролируют только температуру. Мы же установили также датчики влажности и датчики освещенности для контроля ультрафиолетового потока. Испытания длятся круглосуточно – неделями и месяцами. И при автоматическом режиме оператору не придется периодически открывать дверь камеры, чтобы исследовать изменения объекта. Кроме того, применяя систему машинного зрения, мы получаем возможность сократить время процесса испытания на 15% и, таким образом, провести большее количество исследований.

По словам Андрей Ковалева, имеющиеся сегодня ультрафиолетовые испытательные камеры страдают рядом недостатков. Например, лампы там установлены таким образом, что часть их излучения просто теряется.

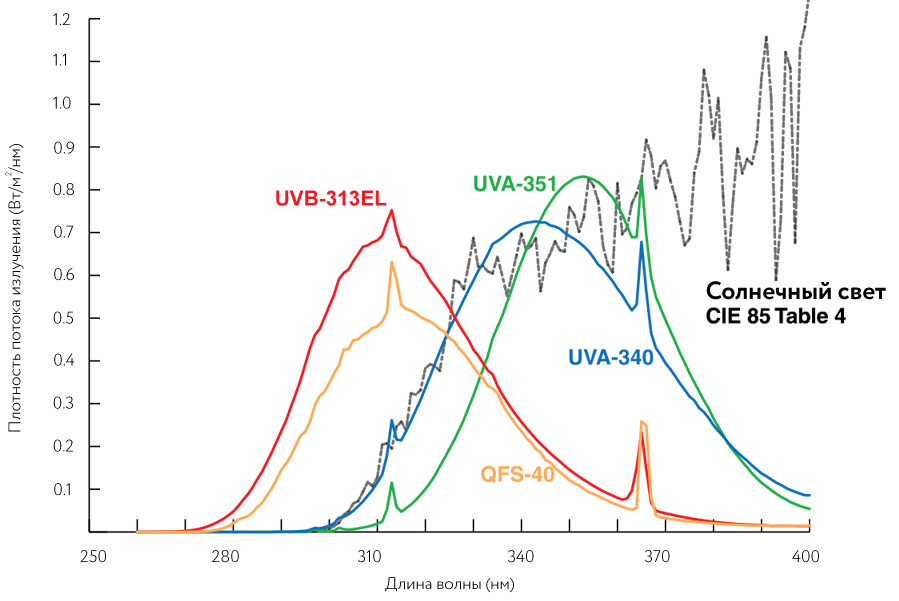

Наша же лампа двусторонняя, то есть мы используем и обратную ее сторону, которая тоже потребляет мощность и выдает излучение. Для этого мы установили отражатели, что значительно увеличило плотность потока ультрафиолета на испытуемый объект. Это позволяет, как минимум, уменьшить мощность, подаваемую на лампы – довольно дорогостоящие изделия, чтобы продлить ресурс их работы. Но можно оставить мощность прежней, усилив излучение, что дополнительно сократит время процесса испытаний.

В ультрафиолетовых лампах применяются разные виды цоколя. Поэтому мы разработали систему, с помощью которой можно применять разные виды лампы, для чего были сделаны специальные проставки.

По словам разработчиков, заказчиком их установки может быть компания Ростсельмаш, а в потенциале – испытательные центры, работающие с резиновыми изделиями, лакокрасочными материалами.

Мы применяем максимальное количество отечественных комплектующих, наша камера является сертифицированным средством измерения. В ее разработке принимают участие и студенты ДГТУ.

В настоящее время проект находится на финальном этапе реализации. Опытный образец ультрафиолетовой испытательной камеры ДГТУ будет представлен в ноябре текущего года.

Игорь Голота, управление информационной политики

isdstu@mail.ru