Detect Defect – это автоматизация контроля и компьютерное зрение. Основная идея тут в конвейере. Деталь движется по конвейеру, камера ее снимает с расстояния 5 см. Отснятое видео анализирует нейросеть. А дальше выносится вердикт – брак или нет, затем производится автоматическая сортировка. Процесс становится более быстрым, нет необходимости в непрерывном его отслеживании оператором, не нужно использовать расходники.

Руководители проекта – студенты второго курса направлений «Математическое обеспечение и администрирование информационных систем» и «Информационная безопасность в вычислительных системах и сетях» Екатерина Солтовец и Марк Вернин. У них уже есть опыт работы в сфере машинного обучения, победы на хакатонах. В состав команды также входят студенты второго курса направления «Математическое обеспечение и администрирование информационных систем» Марк Булгаров и Карен Карамян. В коллективе разработчиков есть и опытные инженеры, и научные сотрудники. Есть и инвестор – Южная фабрика стартапов.

Позже появилось понимание, что это универсальное решение применимо к большинству деталей, имеющих сопоставимые габариты. Целью проекта стала разработка и внедрение конвейерной системы с использованием нейросети для автоматической детекции брака на металлических объектах, обеспечивающей повышение точности, скорости и надежности инспекций для безопасности и эффективности промышленных процессов.Я и мои друзья давно интересовались машинным обучением и воплощали этот интерес в практические результаты в коворкинге «Gаrаж» ДГТУ. Там мы столкнулись с проблемой от предприятия: в металлических муфтах нередко встречается характерный брак – трещины вдоль изделия. Затем пришла идея, позволяющая решить эту проблему с помощью компьютерного зрения.

Сейчас в России рынок компьютерного зрения очень перспективен. Уникальность проекта Detect Defect заключается в комплексном подходе, который предполагает не просто продажу программы, а разработку всей системы целиком, включая конвейер, а также подбор оборудования под клиента. Конкуренты зачастую могут предоставить только софт.

Наш проект выигрывает по скорости, по экономии расходников, лицензированный специалист тоже не нужен. Мы не обещаем на начальном этапе точность на уровне рентгена. Но уже есть достойный пример для муфт. Если при ручном контроле точность составляет порядка 92%, то у проекта ДГТУ целевая точность 98%. И расчеты показывают, что выпуск качественной продукции при использовании нашей установки может серьезно вырасти – примерно на 3 200 муфт в день. Экономия выходит под 100 тыс. рублей за смену. А стоимость самой системы колеблется от 400 тысяч до немногим более 1 млн рублей, если с доработками.

План реализации проекта рассчитан до конца 2025 года. Общий бюджет – порядка 7 млн рублей.

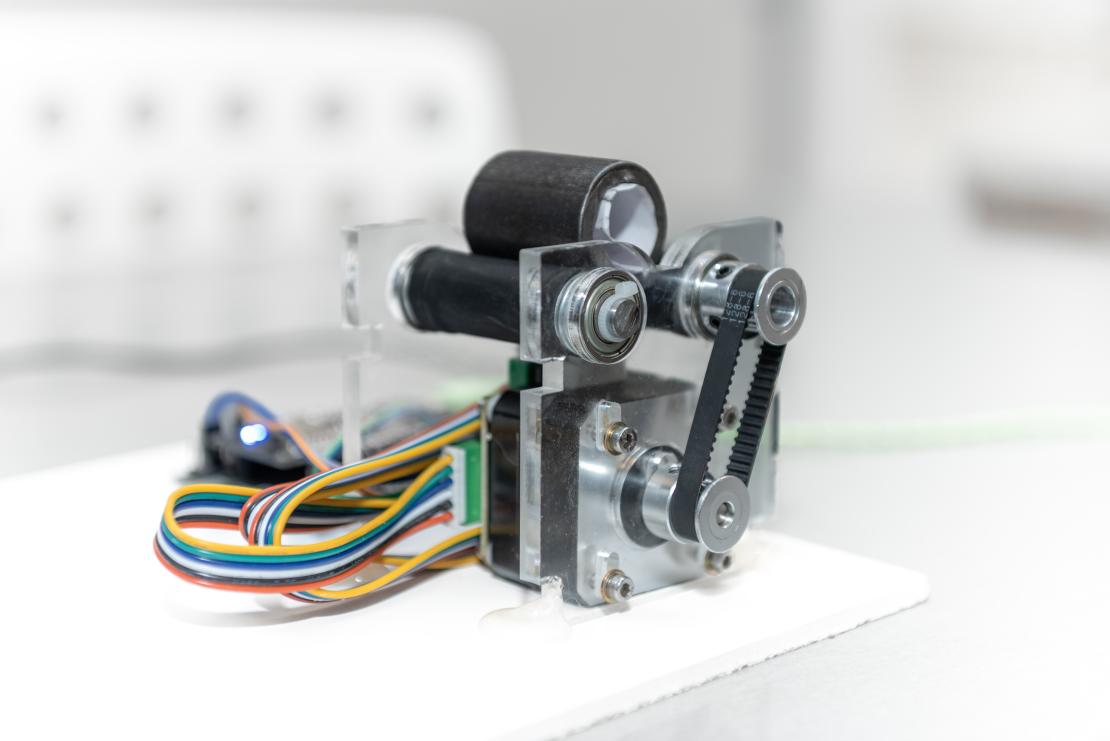

На первый этап – полгода – нужно 1,7 млн рублей. За это время надо создать тестовый конвейер – прототип, собрать данные для нейросети и сделать минимально жизнеспособный продукт.

Заведующий кафедрой «Автоматизация производственных процессов» ДГТУ Александр Лукьянов, который создает критически важную систему проекта компьютерного зрения – конвейер, отметил, что подобные системы диагностики имеют огромное значение для производства ответственных деталей.

Сейчас технологическая готовность разработки (TRL) имеет четвертый уровень. Это когда все компоненты системы проверены, но пока в лабораторных условиях, получен лабораторный образец, подготовлен стенд для испытаний базовых функций связи с другими элементами системы.

Разрыв или протечка копеечной муфты может вызвать большие последствия и значительные штрафные санкции для производителя. А использовать дорогостоящие традиционные методы дефектовки оказывается экономически невыгодно. Поэтому разрабатываемый проект будет востребован в реальном производстве.

Проект выполняется в рамках финансирования ООО «Южная фабрика стартапов» – совместного проекта ДГТУ и ЮФУ в рамках консорциума программы «Приоритет 2030».

Игорь Голота, управление информационной политики

isdstu@mail.ru